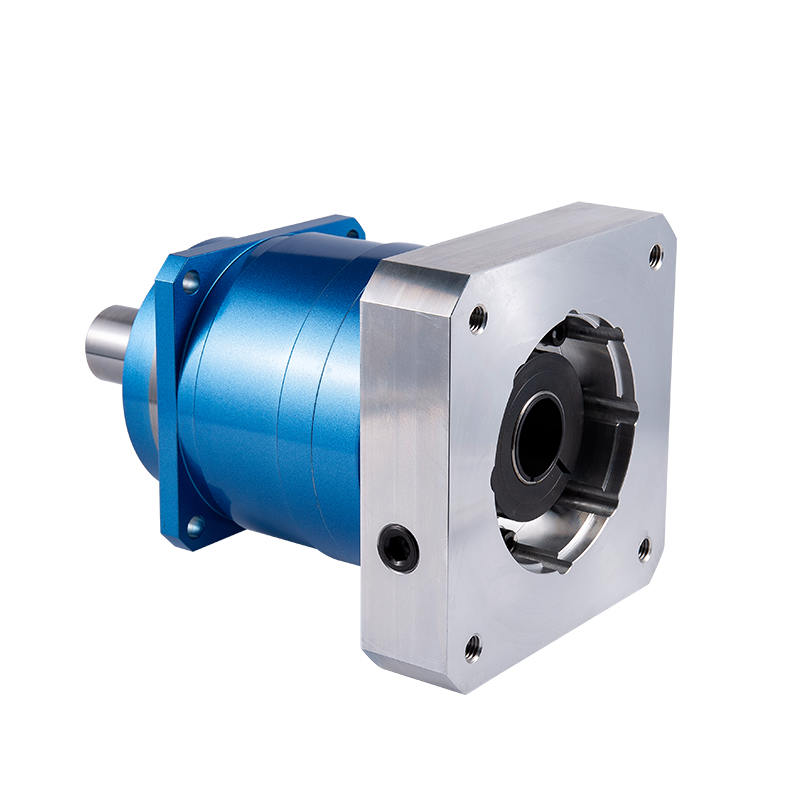

Планетарный редуктор серии ALR.

Cat:Планетарный редуктор

Особенности планетарного редуктора 1. Тихий: используйте косозубые шестерни для достижения плавной и бесшумной работы; 2. Высокая точнос...

См. деталиГармонический драйв Системы представляют собой увлекательный подход к точному управлению движением, который фундаментально отличается от традиционных зубчатых механизмов. В основе этой технологии лежит особая механическая конструкция, состоящая из трех основных компонентов: генератора волн, гибкой шлицы и круговой шлицы. Входным элементом служит генератор волн, обычно представляющий собой эллиптический кулачок, окруженный специальным подшипником. При вращении он создает движущуюся волну отклонения, которая распространяется по гибкому сплайну, представляющему собой тонкостенную цилиндрическую чашку с внешними зубьями. Этот гибкий шлиец взаимодействует с круглым шлицем, жестким кольцом с внутренними зубьями, но с критической разницей в количестве зубьев между двумя компонентами.

Принцип работы основан на этой разнице в количестве зубьев. Обычно гибкий шлиец имеет меньше зубьев, чем круглый шлиец, обычно на два зубца за оборот. Когда генератор волн вращается, он заставляет гибкую шлицу отклоняться по эллипсу, позволяя его зубцам входить в контакт с зубцами круглой шлицы в поступательном, вращающемся движении. В результате при каждом полном обороте генератора волн гибкий шлиец перемещается относительно кругового шлица на величину, эквивалентную разнице зубьев. Этот механизм обеспечивает исключительно высокое передаточное число в компактном корпусе, что делает гармонические редукторы особенно ценными в приложениях, где ограничения по пространству и точность имеют первостепенное значение.

Механизм зубчатой передачи волны деформации, лежащий в основе гармонических редукторов, предлагает несколько явных преимуществ по сравнению с традиционными зубчатыми системами, которые делают их незаменимыми в высокоточных приложениях. Эти преимущества распространяются на множество аспектов производительности и в значительной степени способствуют их растущему внедрению в различных отраслях промышленности.

При интеграции редукторов гармоник в роботизированные системы необходимо тщательно оценить несколько критических параметров производительности, чтобы обеспечить оптимальную производительность и долговечность системы. Процесс выбора требует всестороннего понимания как характеристик редуктора, так и конкретных требований робототехнического применения.

Жесткость на кручение представляет собой один из наиболее важных факторов, поскольку она напрямую влияет на способность системы сохранять положение под нагрузкой. Высокая жесткость на кручение сводит к минимуму угловое отклонение при приложении внешних сил, гарантируя, что рабочий орган робота точно сохраняет свое запрограммированное положение. Эта характеристика становится особенно важной в приложениях, связанных с высокими моментными нагрузками или когда рука робота значительно выступает из шарнира. Другим важным параметром является допустимая моментная нагрузка, которая определяет способность редуктора противостоять силам, действующим перпендикулярно входному валу. Роботизированные приложения часто создают значительные моментные нагрузки, особенно в конфигурациях с шарнирно-сочлененной рукояткой, что делает эту спецификацию критически важной для надежной работы.

При оценке редукторов гармоник для робототехнических приложений важно одновременно сравнить несколько спецификаций, чтобы сделать осознанный выбор. Следующее сравнение выделяет ключевые параметры в различных категориях размеров:

| Параметр | Малые рамные блоки | Блоки средней рамы | Большие рамные блоки |

|---|---|---|---|

| Диапазон коэффициентов уменьшения | от 50:1 до 160:1 | от 50:1 до 160:1 | от 50:1 до 160:1 |

| Номинальный выходной крутящий момент (Нм) | от 4 до 25 | от 30 до 120 | от 150 до 600 |

| Пиковый крутящий момент (Нм) | от 15 до 80 | от 140 до 400 | от 700 до 2000 |

| Торсионная жесткость (Нм/угл. мин) | от 5 до 15 | от 18 до 45 | от 50 до 120 |

| Моментная нагрузка (Нм) | от 80 до 300 | от 400 до 1200 | от 1500 до 4000 |

| Средний вес (кг) | от 0,3 до 1,2 | от 1,8 до 4,5 | от 6 до 15 |

Этот сравнительный анализ показывает, что, хотя основной коэффициент уменьшения остается одинаковым для всех размеров, характеристики крутящего момента, жесткости и моментной нагрузки значительно различаются. Выбор редукторов гармоник для роботизированных манипуляторов требует согласования этих параметров с конкретными требованиями каждого соединения робототехнической системы с учетом как нормальных условий эксплуатации, так и пиковых нагрузок, которые могут возникнуть во время аварийной остановки или непредвиденных столкновений.

Интеграция редукторов гармоник в роботизированные системы выходит за рамки простого выбора соответствующих характеристик. Правильные процедуры монтажа, смазки и технического обслуживания существенно влияют на производительность и срок службы этих прецизионных компонентов. Монтажные поверхности должны иметь достаточную плоскостность и жесткость, чтобы предотвратить деформацию корпуса редуктора, которая в противном случае могла бы привести к преждевременному износу или выходу из строя. Аналогично, входные и выходные соединения должны быть точно выровнены, чтобы избежать возникновения паразитных нагрузок, которые могут снизить производительность или сократить срок службы.

Смазка представляет собой еще один важный аспект интеграции гармонического редуктора. Конкретные требования к смазке различаются в зависимости от условий эксплуатации, включая скорость, температуру и характеристики нагрузки. Некоторые агрегаты поставляются предварительно смазанными на весь срок службы, тогда как другие требуют периодического обслуживания смазки. Понимание этих требований и составление соответствующих графиков технического обслуживания обеспечивает стабильную производительность и максимально увеличивает интервалы обслуживания. Кроме того, вопросы управления температурным режимом становятся важными в приложениях с большим циклом работы, где выделение тепла может повлиять на производительность. Необходимо обеспечить надлежащие пути отвода тепла, особенно в компактных роботизированных соединениях, где ограниченность пространства ограничивает возможности охлаждения.

Люфт, определяемый как зазор между сопрягаемыми компонентами зубчатой передачи, представляет собой одну из наиболее серьезных проблем в прецизионных системах управления движением. В традиционных системах зубчатых передач этот зазор создает мертвую зону, в которой движение входного сигнала не вызывает соответствующего движения выходного механизма, что приводит к ошибкам позиционирования, вибрации и снижению жесткости системы. Редукторы Harmonic эффективно устраняют эту проблему благодаря своему уникальному принципу работы, который обеспечивает постоянное зацепление зубьев на протяжении всего рабочего цикла.

Почти нулевой люфт, характерный для редукторов гармоник, обеспечивает существенные преимущества в приложениях управления движением. В системах позиционирования это гарантирует, что выходной вал немедленно реагирует на входные команды без каких-либо потерь в движении, что обеспечивает более высокую точность конечного позиционирования. В повторяющихся процессах он гарантирует стабильную производительность цикл за циклом, устраняя отклонения, которые могут поставить под угрозу качество продукции. В системах, подверженных реверсивным нагрузкам, отсутствие люфта предотвращает возникновение ударных сил, возникающих при изменении направления в обычных системах, снижая износ и продлевая срок службы компонентов. Эти преимущества делают подавители гармоник особенно ценными в таких приложениях, как производство полупроводников, сборка медицинского оборудования и системы измерения координат, где требуется высочайший уровень точности.

Чтобы полностью оценить прецизионные преимущества гармонических редукторов, полезно сравнить их характеристики люфта с другими распространенными технологиями снижения гармоник. Следующее сравнение иллюстрирует существенные различия в характеристиках люфта при различных подходах к управлению движением:

| Редукторная технология | Типичный диапазон люфта (угл. мин) | Стабильность люфта на протяжении всей жизни | Влияние на точность позиционирования |

|---|---|---|---|

| Гармонический редуктор | от 0 до 1 | Отлично | Минимальный |

| Планетарный редуктор | от 3 до 10 | Хорошо (при правильном уходе) | Умеренный |

| Циклоидальный редуктор | от 1 до 3 | Отлично | Низкий |

| Червячная передача | от 10 до 30 | Удовлетворительно (увеличивается по мере износа) | Значительный |

| Зубчатая передача | от 5 до 15 | Удовлетворительно (увеличивается по мере износа) | Умеренный to Significant |

Это сравнение ясно демонстрирует превосходные характеристики люфта редукторов гармоник по сравнению с альтернативными технологиями. Практически нулевой люфт не только обеспечивает немедленный выигрыш в точности позиционирования, но и сохраняет эту производительность на протяжении всего срока службы компонента. Хотя циклоидальные редукторы также обладают отличными характеристиками люфта, они обычно не могут сравниться с компактным форм-фактором и высокими коэффициентами уменьшения, достижимыми при использовании гармонических конструкций. Понимание этих различий имеет важное значение, когда сравнение гармонического привода и планетарного редуктора для прецизионных приложений, поскольку решение существенно влияет на общую производительность, точность и долгосрочную надежность системы.

Хотя гармонические редукторы известны своей надежностью и длительным сроком службы, внедрение соответствующих стратегий технического обслуживания значительно продлевает срок их эксплуатации и обеспечивает стабильную работу. Комплексная программа технического обслуживания должна охватывать множество аспектов работы редуктора, включая управление смазкой, контроль загрязнения и протоколы периодических проверок. Конкретные требования к техническому обслуживанию различаются в зависимости от условий эксплуатации, при этом на график технического обслуживания влияют такие факторы, как характеристики нагрузки, рабочая скорость, условия окружающей среды и рабочий цикл.

Смазка представляет собой, пожалуй, наиболее важный аспект технического обслуживания редукторов гармоник. Правильный режим смазки зависит от конкретной конструкции редуктора и параметров применения. Некоторые современные агрегаты герметизированы и смазаны на весь срок службы, не требуя регулярного обслуживания смазки, в то время как другие имеют возможность повторной смазки для продления срока службы в тяжелых условиях. Если требуется дополнительная смазка, важно использовать указанный тип и количество смазки, поскольку неправильная смазка может привести к преждевременному износу или выходу из строя. Контроль загрязнения представляет собой еще один важный аспект технического обслуживания, особенно в тех случаях, когда редуктор подвергается воздействию пыли, влаги или паров химических веществ. Надлежащие системы уплотнений должны поддерживаться в целости и сохранности, а любые признаки деградации уплотнений должны требовать немедленного внимания, чтобы предотвратить попадание загрязнений, которые могут повредить внутренние компоненты.

Даже при правильном обслуживании преобразователи гармоник со временем могут проявлять признаки ухудшения производительности или потенциального выхода из строя. Раннее распознавание этих индикаторов и принятие соответствующих корректирующих мер могут предотвратить катастрофический сбой и минимизировать время простоя. Общие симптомы, которые могут сигнализировать о развитии проблем, включают повышение рабочей температуры, необычный звуковой шум во время работы, изменения плавности выходного сигнала или появление смазки вокруг уплотнений.

Повышенная рабочая температура часто указывает на недостаточную смазку, чрезмерную нагрузку или неправильные условия монтажа. Решение этой проблемы обычно включает проверку надлежащего уровня и состояния смазки, подтверждение того, что рабочие нагрузки остаются в заданных пределах, а также проверку плоскостности монтажных поверхностей и правильного момента затяжки болтов. Необычные слышимые шумы, такие как скрежет, щелчки или нерегулярные воющие звуки, могут сигнализировать об износе, загрязнении или смещении компонентов. Исследование должно включать тщательный визуальный осмотр, проверку правильности соосности подключенных компонентов и оценку состояния подшипника. Появление смазки вокруг уплотнений указывает на выход из строя уплотнения, что требует незамедлительного принятия мер во избежание попадания загрязнений и последующего внутреннего повреждения. Понимание этих видов отказов и соответствующих мер по их устранению имеет важное значение для максимизации срока службы и надежности, особенно при рассмотрении срок службы волновых передач в условиях непрерывной эксплуатации.

Внедрение структурированного графика технического обслуживания гарантирует, что редукторам гармоник будет уделяться должное внимание через оптимальные промежутки времени, что обеспечивает максимальную производительность и долговечность, одновременно сводя к минимуму незапланированные простои. Следующие мероприятия по техническому обслуживанию должны быть включены в комплексную программу технического обслуживания:

Хотя редукторы гармоник получили широкое признание в робототехнике, их уникальные характеристики делают их одинаково ценными в аэрокосмических и оборонных системах, где надежность, точность и экономия веса имеют первостепенное значение. В аэрокосмических приложениях подавители гармоник способствуют выполнению важнейших функций, включая приведение в действие поверхности управления самолетом, механизмы позиционирования спутников, системы наведения телескопов и оборудование позиционирования антенн. Исключительная точность позиционирования и практически нулевой люфт обеспечивают точное управление этими системами, а компактная конструкция и высокое соотношение крутящего момента к весу напрямую способствуют снижению веса, что имеет решающее значение в аэрокосмическом проектировании.

В спутниковых системах подавители гармоник позволяют точно контролировать ориентацию антенн связи, научных инструментов и механизмов позиционирования солнечных панелей. Версии, совместимые с вакуумом, сохраняют свои эксплуатационные характеристики в космических условиях, обеспечивая надежную работу в ходе длительных миссий. В оборонных приложениях высокий крутящий момент и устойчивость к ударным нагрузкам редукторов гармоник используются в стабилизации систем вооружения, позиционировании платформ наблюдения и системах управления беспилотными транспортными средствами. Надежность этих компонентов в экстремальных условиях окружающей среды, включая большие перепады температур и значительное воздействие вибрации, делает их особенно подходящими для требовательных оборонных приложений, где отказ невозможен.

Промышленность медицинского оборудования представляет собой еще одну важную область применения преобразователей гармоник, где их точность, плавность работы и надежность способствуют развитию передовых технологий диагностики и лечения. В системах медицинской визуализации, таких как компьютерные томографы и аппараты МРТ, подавители гармоник обеспечивают точное управление движением, необходимое для позиционирования пациента и перемещения компонентов. Отсутствие люфта обеспечивает точное и повторяемое позиционирование, что имеет решающее значение для получения качественных диагностических изображений. Хирургические роботы представляют собой еще одно растущее применение, где компактный размер и высокая точность преобразователей гармоник позволяют разрабатывать все более сложные минимально инвазивные хирургические системы.

Производство полупроводников предъявляет одни из самых высоких требований к точности в любой отрасли, и преобразователи гармоник стали важными компонентами во многих системах обработки и контроля полупроводников. В оборудовании для обработки пластин плавное движение и точное позиционирование, обеспечиваемые редукторами гармоник, предотвращают повреждение хрупких пластин, обеспечивая при этом точное размещение на протяжении всего производственного процесса. В фотолитографических системах используются подавители гармоник для точного позиционирования маски и пластины, где точность нанометрового уровня необходима для создания все более тонких схем. Совместимость правильно закрытых подавителей гармоник с чистыми помещениями делает их идеальными для таких чувствительных сред, где загрязнение твердыми частицами должно быть сведено к минимуму. Понимание этих разнообразных приложений подчеркивает, почему многие инженеры ищут информацию о Применение редукторов гармоник в станках с ЧПУ и другое точное производственное оборудование, к которому существуют аналогичные требования к производительности.

Продолжающаяся эволюция технологии снижения гармоник тесно связана с достижениями в области материаловедения, которые позволяют улучшить эксплуатационные характеристики и расширить возможности применения. Традиционные редукторы гармоник в основном используют высокопрочные стальные сплавы для изготовления критически важных компонентов, но недавние разработки привели к появлению альтернативных материалов, которые предлагают особые преимущества для требовательных применений. Гибкая шлица, которая подвергается неоднократной упругой деформации во время работы, особенно выигрывает от усовершенствований материала, которые увеличивают усталостную долговечность, сохраняя при этом необходимые характеристики гибкости и прочности.

Передовые металлургические процессы позволили получить стальные сплавы с улучшенными усталостными и прочностными характеристиками, что обеспечивает более высокий крутящий момент без увеличения размера компонентов. Одновременно были разработаны специальные обработки поверхности и покрытия для уменьшения трения, минимизации износа и продления срока службы в тяжелых условиях эксплуатации. Для применений, где снижение веса имеет решающее значение, таких как аэрокосмическая промышленность и передовая робототехника, производители представили компоненты, использующие титановые сплавы и современные композиты. Эти материалы обеспечивают превосходное соотношение прочности и веса, сохраняя при этом необходимые механические свойства для надежной работы. Кроме того, были разработаны специализированные смазочные материалы, специально разработанные для редукторов гармоник, чтобы продлить интервалы технического обслуживания, повысить эффективность и сохранить производительность в более широком диапазоне температур. Эти достижения в области материалов в совокупности способствуют постоянному улучшению характеристик преобразователей гармоник, поддерживая их использование во все более требовательных приложениях.

Разработка преобразователей гармоник следующего поколения все больше опирается на сложные методы моделирования и симуляции, которые позволяют оптимизировать конструкцию компонентов до физического прототипирования. Анализ методом конечных элементов (FEA) позволяет инженерам точно моделировать распределение напряжения по гибкому шлицу и другим критическим компонентам, выявляя потенциальные точки отказа и оптимизируя геометрию для минимизации концентрации напряжений. Этот вычислительный подход позволяет внедрять более радикальные инновации в проектировании, одновременно сокращая время и затраты на разработку, связанные с традиционными методами прототипирования методом проб и ошибок.

Усовершенствованные инструменты динамического моделирования моделируют поведение всей системы в различных условиях эксплуатации, прогнозируя такие рабочие характеристики, как жесткость на кручение, собственные частоты и тепловое поведение. Такое моделирование позволяет разработчикам оптимизировать редукторы гармоник для конкретных требований применения, адаптируя такие характеристики, как жесткость, вес и крутящий момент, в соответствии с конкретными эксплуатационными потребностями. Мультифизическое моделирование, объединяющее структурный, термический и гидродинамический анализы, дает комплексное представление о характеристиках редуктора, позволяя более точно прогнозировать срок службы и надежность. Эти вычислительные инструменты становятся все более важными по мере развития производителей. индивидуальные решения для гармонического привода для специализированных приложений с уникальными требованиями к производительности, которые невозможно удовлетворить с помощью стандартных готовых компонентов.

Будущее развитие технологии снижения гармоник определяется несколькими новыми тенденциями, которые отвечают меняющимся требованиям приложений и производственным возможностям. Эти тенденции отражают постоянное стремление к повышению производительности, надежности и интеграции в различных отраслях промышленности.

Эти тенденции развития в совокупности указывают на гармонические преобразователи с улучшенными характеристиками производительности, большей гибкостью приложений и расширенными возможностями интеграции. Поскольку эти технологии продолжают развиваться, они позволят создавать новые поколения точного оборудования для промышленных, медицинских, аэрокосмических и робототехнических приложений. Для тех, кто работает с передовыми системами управления движением, понимание как рассчитать редуктор гармоник соотношение остается основополагающим, но понимание этих новых тенденций обеспечивает контекст для будущих системных проектов и выбора технологий.